آموزش تاسیسات مرکز قوچان

مهندس خادم پیرآموزش تاسیسات مرکز قوچان

مهندس خادم پیرلوله پوش فیت و روش نصب آن

پوش فیت سیستم جدید فاضلاب ساختمانی است که فاقد محدودیت های اجرائی و کاربردی سیستم های قبلی بوده و در عین حال دارای امتیازات جدیدی است. در سیستم پوش فیت Pushfit هریک از اتصالات و لوله ها از یک سو دارای سوکتی می باشند که در آن یک حلقه آب بندی جای دارد و می توان انتهای بدون سوکت آن را به راحتی و با اندکی فشار به درون سکوت لوله و یا اتصال بعدی وارد نمود. با توجه به ماهیت وصل شدن قطعات به یکدیگر این سیستم پوش فیت (Push Fit) نامیده شده.

انواع سیستم پوش فیت

- سیستم پوش فیت معمولی

- سیستم پوش فیت کم صدا Pushfit true Silent

سیستم جدید فاضلاب پوش فیت کم صدا (Pushfit true Silent ) به دلیل ساختار، طراحی و خصوصیات کامپاوند اختصاصی به کار رفته در آن قادراست صدای ناشی از عبور جریان در داخل سیستم را جذب و در نتیجه در شرایط استاندارد از انتقال صدا به سطوح سازه و متعاقب آن فضای داخلی ساختمان جلوگیری کند.

برای دستیابی به ویژگی حداکثر جذب صدا و برقرار نمودن محیطی آرام در درون ساختمان در این سیستم از فن آوری ساخت سه لایه ای استفاده شده و لایه ی میانی با توجه به استفاده از کامپاوند به عنوان عایقی قدرتمند در جذب صدا عمل می نماید.

این تغییرات در مقایسه با سیستم معمولی پوش فیت موجب افزایش خصوصیات فیزیکی از جمله مقاومت در برابر ضربه، حرارت و دوام بیشتر شده است.

ویژگیهای سیستم پوش فیت

- کاهش صدا در سطح ۱۷-۶ دسی بل در شرایط استاندارد

- عمر مفید طولانی به دلیل مقاوم بودن لوله ، اتصالات و حلقه های آب بندی در برابر ضربه، تنش های مکانیکی و حرارتی و مواد شیمیایی

- سرعت و سهولت بسیار زیاد در امر نصب و اجرا و در نتیجه صرفه جویی در وقت و هزینه های نگه داری و تعمیرات می شود.

- عدم تحمیل بارهای اضافی به ساختمان به دلیل کمی وزن و نبود نیاز به تقویت بخش های پذیرنده بار در ساختمان ، ایمنی در شرایط آتش سوزی به دلیل دارا بودن ویژگی Flame Rerardant منطبق با استاندارد DIN 4102-B1

- عدم نیاز به چسب ، جوش دادن و نظائر آن و کاسته شدن از هزینه های اجرایی

- آب بندی پایدار و قابل اعتماد حتی در شرایط نشست ساختمان و لرزش های غیر مخرب به دلیل خصوصیات فیزیکی اجزای متشکله سیستم

- قابلیت انطباق و متصل نمودن اجزاء سیستم به لوله و اتصاات سایر سیستم های قدیمی اعم از پلیمری و آلیاژی

- امکان اجرای سریع و ساده سیستم و نت به صورت کامل و افزودن هرچه بیشتر به عمر مفید سیستم

- بهره گیری از پیشرفته ترین تکنولوژی روز جهان

- طراحی و ساخت ابزار و تجهیزات مناسب برای آسان و مطمئن نمودن فرایند نصب و اجرا

- افزون برموارد فوق ، تنوع ابعادی از نظر قطر لوله و اتصالات (۴۰ تا ۱۶۰ میلی متری) زوایا (۱۵، ۳۰، ۴۵،۶۷و ۸۷ درجه) و طول لوله ها (۳۰۰ تا ۳۰۰۰ میلیمتر) و وجود یک یا دو سوکت در لوله ها در عمل ، امور مربوط به طراحی و همچنین اجرا را بسیار ساده و انعطاف پذیر می سازد.

مواد اولیه در سیستم پوش فیت

سیستم پوش فیت به دلیل استفاده از نوعی خاص از پلی پروپیلن در برابر حرارت های بالا مقاوم بوده (HT) و منطبق با خواسته های استاندارد DIN 4102-B1 در شرایط آتش سوزی هم ایمن و خود اطفاء (Flame Retardant) می باشند.

پلی پروپیلن مورد استفاده در تولید سیستم پوش فیت هرگز دستخوش پوسیدگی نشده و از پایداری بسیار زیادی در برابر مواد شیمیایی موجود در فاصلاب ها برخوردار است به نحوی که pH های ۱۲-۲ را به راحتی تحمل نموده و با الزامات استانداردهای DIN 16934,DIN 6929 مطابقت دارد

مقاوت در برابر مواد شیمیایی ، آب بندی کامل و پایدار، عمر مفید و طولانی از خصوصیات بارز حلقه های آب بندی به کار رفته در لوله ها و اتصالات سیستم پوش فیت ساخت معتبرترین تولید کنندگان کشور آلمان و در مطابقت کامل با استاندارد DIN 4060 می باشند.

حمل و نقل ، جابجایی و انبارش لوله واتصالات سیستم پوش فیت

حمل و نقل، جابه جایی و انبارش لوله و اتصالات پوش فیت هم مانند فرایندهای ساخت، نصب و اجرای آن تابع اصول و قواعد شناخته شده ای است. برای دوری جستن از هرگونه اشکالات بعدی و دست یابی به نصب سریع و آسان به توصیه ها و دستورالعمل های استاندارد EN 1451-6 کاملاً توجه فرمایید.

بارگیری

- لوله و اتصالات به نحوی بارگیری شوند که در هنگام حمل و نقل هیچ صدمه ای به آن ها وارد نشود.

- لوله ها به صورت مرتب چیده شوند و از تماس آن ها با اجسام تیز و برنده جلوگیری شود.

- از خم کردن لوله ها اجتناب شود.

تخلیه

- بی مبالاتی در تخلیه لوله ها و اتصالات به هیچ عنوان مجاز نیست.

- از پرت کردن لوله ها و اتصالات خودداری شود.

- از جابجا کردن لوله ها به هنگامی که یک سر آن ها روی زمین قرار دارد پرهیز شود.

انبارش

- وجود یک انبار مناسب در مجاورت کارگاه سودمند خواهد بود.

- کف انبار صاف، پاکیزه و فاقد هرگونه اجسام بالقوه زیان آور باشد. یک سطح صاف و مسطح امکان ایجاد خمش و آسیب دیدگی را در درازمدت از بین می برد.

- انبار کردن لوله ها و اتصالات در معرض نور خورشید قابل قبول نیست.

آماده سازی گارگاه

- فضای انتخاب شده برای کارگاه، پاکیزه و بدون گرد و غبار و دارای شرایطی باشد که امکان وارد آمدن هرگونه آسیب به لوله ها و اتصالات در آن به حداقل کاهش یابد.

- لوله ها باید به درستی جابه جا شوند. جابه جایی همراه با بی دقتی می تواند در نصب و اجرا و نتیجه ی کار اثر منفی داشته باشد.

- یک میز کار با ابعاد مناسب ، چند سطل، مقداری پارچه تمیز و مقداری مواد صابونی رقیق شده، لوله بر، لوله پخ کن، گیره ی تسمه ای و استاپر از جمله تجهیزات مورد نیاز برای عملیات نصب و اجرا می باشد.

نصب سیستم پوش فیت

نصب اجزاء متشکله ی سیستم پوش فیت بیش از حد ساده و سریع است. لوله ها به آسانی و با اندکی فشار به داخل سوکت ها رانده شده و آب بندی آن ها توسط حلقه ی آب بندی ویژه ای به طور کامل تحقق می یابد.

برش لوله

سطح مقطع لوله پس از برش باید کاملاً بر محور طولی لوله عمود بوده و هیچ گونه پلیسه و زائده ی اضافی در آن مشاهده نشود. برای به دست آوردن چنین برشی فقط می توان از لوله بر کمک گرفت. هرچند که امکان دارد با روش های منسوخ استفاده از اره دارای دندانه ی ریز و به کمک یک ناودانی شیاردار و یا پیچیدن کاغذ به دور لوله ( برای یافتن خط صحیح برش) کار را به طریقی انجام داد ولی بهترین و اصولی ترین شیوه که با سرعت، دقت، سهولت و اطمینان خاطر بیشتری همراه است استفاده از لوله بر می باشد.

پخ کردن محل برش

قسمت فاقد سوکت در تمامی لوله و اتصالات پوش فیت حالت اریب دارد. این ویژگی سبب می شود که کار متصل نمودن اجزا به یکدیگر با راحتی بیشری توام بوده و در عین حال از آسیب دیدن اختمالی حلقه ی آب بندی و یا خارج شدن آن از محل سوکت جلوگیری شود. بدین ترتیب توصیه میشود که پس از برش، لبه ی قسمت بریده شده حتماً با استفاده از لوله پخ کن اریب شود. استفاده از سوهان برای انجام این کار توصیه نمی شود. زاویه ی قسمت اریب شده براساس استانداردهای موجود می تواند ۴۵-۱۵ درجه باشد.

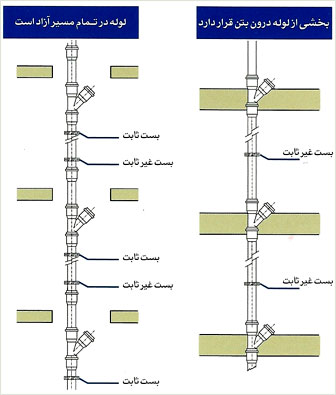

نصب لوله های قائم واستفاده از بست ها

در نصب لوله های قائم معمولاً از دو نوع بست یعنی بست ثابت و بست غیر ثابت استفاده می شود.

لوله های قائم ممکن است در دو وضعیت زیر قرار گیرند:

- بخشی از لوله ی قائم که به انشعاب و سوکت مرتبط است در تمام طبقات درون مصالح ساختمانی (بتون) قرار گیرد.

- حالتی که در آن تمامی طول لوله ی قائم کاملاً آزاد است.

در حالت اول که محل وصل انشعاب با لوله ی قائم درون بتون قرار گرفته طبعاً نیازی به بست ثابت وجود ندارد ولی برای آن که بتواند به آزادی در جهت عمودی حرکت نموده و در عین حال از محور خود خارج نشود ضمن محاسبه ی تغییرات طول و در نظر گرفتن آن باید از بست های غیر ثابت استفاده شود. چنانچه ارتفاع سقف بیش از ۳ متر نباشد اختصاص دادن یک بست غیر ثابت و نصب آن در وسط لوله کافی می باشد.

در حالت دوم استفاده از بست های ثابت و غیر ثابت هر دو ضروری است. لذا با در نظر داشتن تغییرات طولی، قسمت سوکت دار را باید با استفاده از بست کاملاً ثابت نمود و برای فاصله بین دو بست ثابت مانند حالت قبل از یک بست غیر ثابت استفاده کرد.

توجه : از تماس لوله و اتصالات با سطوح سازه ، دیوارها، کف، کانال ها و … پرهیز گردد. در غیر اینصورت انتقال صدا از سازه (Structure– born Sound) افزایش خواهد یافت. در مواردی که لوله یا اتصال در درون مصالح قرار میگیرد باید توسط عایق صورتی مناسب پوشانده شود.

نصب لوله های افقی و نحوه استفاده از بست ها

به طور کلی در مورد لوله های افقی واقع در زیر سقف ها ضمن رعایت شیب کافی ضروری است که علاوه بر ثابت نگه داشتن تمامی سوکت های متصل به لوله از بست های غیر ثابت هم در فواصل آنها استفاده شود. فاصله مناسب بین بست ها در این شرایط حدود ۱۰ برابر قطر اسمی لوله ذیربط است. توجه شود که در محل تمامی انشعاب ها باید از بست های ثابت استفاده شود.

بست ها، ساپورت ها و کلیه وسایلی که برای نگه داشتن اجزا سیستم در موقعیت های تعیین شده از آن ها استفاده می شود باید از استحکام و قدرت کافی برخوردار باشند. به طور کلی با توجه به شیب، فاصله لوله ها تا سطوح ساختمانی بهتر است که در کم ترین حد ممکن باشد، زیرا که این امر به ثبات بیشتر سیستم کمک می کند.

نصب دریچه های بازدید

نصب دریچه های بازدید در اماکنی مانند قنادی، نانوایی، قصابی و یا هرجای دیگری که با پخت و پز و تهیه مواد خوراکی مرتبط است ممنوع می باشد.

نصب دریچه های بازدید در نقاط زیر در هر سیستمی الزامی است:

- در بلندترین نقطه هر لوله جانبی فاضلاب

- درهرکجا که لوله های جانبی با زاویه ای بزرگ تر از ۴۵ درجه تغییر جهت داشته باشند

- در پایین ترین قسمت لوله قائم فاضلاب، قبل از زانوی پایین لوله

- در هر نقطه از لوله قائم فاضلاب که برای تست آب بندی دسترسی به آن لازم باشد

- روی لوله اصلی خروجی با فاصله حداکثر ۳۰ متر از یکدیگر

- در انتهای لوله خروجی بلافاصله بعد از خروج از ساختمان

تست سیستم پوش فیت

پس از اتمام عملیات نصب و اجرای سیستم پوش فیت برای مطمئن شدن از وجود نداشتن کوچکترین نشت و یا اشکال در کار ،لازم است سیستم را تست آب بند نمود. هرچند که جریان در مجاری فاضلاب به صورت ثقلی و بدون فشار می باشد اما به پیروی از استانداردهای ملی و جهانی و برای افزایش ضریب اطمینان باید موکداً از تست آب رو خودداری شود.

تست بر اساس استانداردهای پذیرفته شده باید حداقل با ارتفاع سه متر آب و (یا معادل آن فشار هوا) صورت گیرد.

تغییرات طولی ناشی از دما در سیستم پوش فیت

پلی پروپیلن هم مانند سایر مواد در اثر تغییرات دما منقبض و یا منبسط می شود. افزایش دما با افزایش طول و کاهش آن با کوتاه تر شدن طول لوله همراه است.

ضریب انبساط طولی پلی پروپیلن مصرفی در ساخت پوش فیت معادل ۱-°C4- 10×۱/۱ است. بدین معنی که هر متر از لوله و اتصالات پوش فیت ساخته شده از این ماده به ازاء هر درجه سانتی گراد تغییر دما به اندازه ۱۱/۰ میلی متر تغییر طول خواهد داشت. در مقایسه، ضریب انبساط طولی پلی اتیلن ۱-°C4- 10×۹/۱ یعنی حدود ۷/۱ برابر یشتر از پلی پروپیلن می باشد.

در هر حال باید توجه شود که همیشه تغییرات دما با افزایش طول همراه نیست بلکه در شرایطی کاهش طول هم ممکن است دیده شود. نصب و اجرای این سیستم گرچه بسیار آسان است، اما برای به دست آوردن سیستمی بدون مشکلات بعدی، کار باید با دقت و منطبق با تکنیک های توصیه شده انجام پذیرد.

همواره در نظر داشته باشید :

با توجه به انبساط حرارتی و برای مسیر ساختن حرکت لوله ها، پس از آن که لوله تا انتها به درون سوکت رانده شد، دور آن را با یک قلم ضد آب علامت گذاری کرده و سپس به اندازه ی۱۰ میلی متر لوله را بیرون بکشید. پس از پایان کار و قبل از تست نهایی از وجود علامت در کنار سوکت ها مطمئن شوید.

( توصیه فوق مربوط به حالتی است که طول لوله ی وارد به سوکت بیش از یک متر باشد.)

چند توصیه مهم :

همواره در نظر داشته باشید :

- پاکیزگی را به عنوان یک اصل همواره مورد توجه قرار دهید. حلقه های آب بندی و داخل سوکت ها را به طور اصولی پاک کنید و حلقه های آب بندی را مجدداً در سوکت قرار دهید به نحوی که لبه ی آن به طرف پایین باشد.

- در صورت نیاز به کوتاه کردن لوله ،منحصراً از لوله بر استفاده شود.

- برای پخ کردن قسمت های بریده شده فقط از ابزار مخصوص (لوله پخ کن) استفاده شود.

- اجزاء سیستم باید به صورت اصولی و با استفاده از بست های ثابت و غیر ثابت کرپی و ساپورت و با در نظر گرفتن فواصل مورد توصیه مهار شوند.

- برای جابجایی محور ها میتوان از تبدیل ها کمک گرفت.

- الگوها باید تا حد امکان به سقف نزدیک باشند.

- اجزاء سیفون ها کاملا ًدر یک محور قرار گیرند زیرا هرگونه پیچیدگی موجب از بین رفتن کارآیی آن ها خواهد شد.

- پس از نصب هریک از اجزاء متشکلهی سیستم برای ممانعت از افتادن و یا وارد شدن اشیاء و اجسام به درون مجاری، حتماً از درپوش استفاده شود.

- رعایت شیب متناسب با توصیه های فنی دارای اهمیت بسیار زیادی است.

- از جوش کاری در نزدیکی لوله و اتصالات که موجب صدمه دیدن آن ها خواهد شد جداً خودداری شود. این کار با رعایت احتیاط کامل و قرار دادن حائل مانند صفحه و یا پارچه خیس انجام شود.

- لوله کشی ها در کوتاه ترین مسیر و با حداقل پیچ خم انجام شود.

- خطوط از مسیرهای امن عبور داده شود و تغییرات احتمالی در آینده مد نظر باشد.

- مسیرها طوری انتخاب شوند که حتی الامکان نیاز به کنده کاری به حداقل برسد.

- برای هریک از تجهیزات و سرویس های بهداشتی و کف شورها از سیفون های مناسب با عمق آب بند توصیه شده استفاده شود.

- سیستم حتماً به لوله های هواکش (ونت) مجهز شود.

- با توجه به زاویه ی ۸۷ نصب سه راه ها بر روی لوله ی قائم هواکش به صورت معکوس صورت گیرد.

- دریچه های بازدید به تعداد لازم و در جاهای مورد نیاز نصب شود.

- به زیبایی کار به ویژه در مسیرهای فاقد پوشش توجه شود، لوله ها حتی الامکان در مسیرهای قرار گیرند که کم تر در معرض دید باشند.

- پس از پایان کار برای کسب اطمینان سیستم تست آب بند شود.

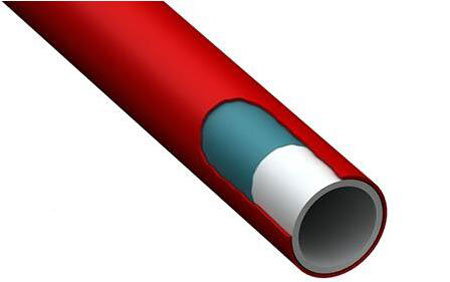

روش نصب لوله پنج لایه

نصب واجرای سیستم لوله کشی پنج لایه

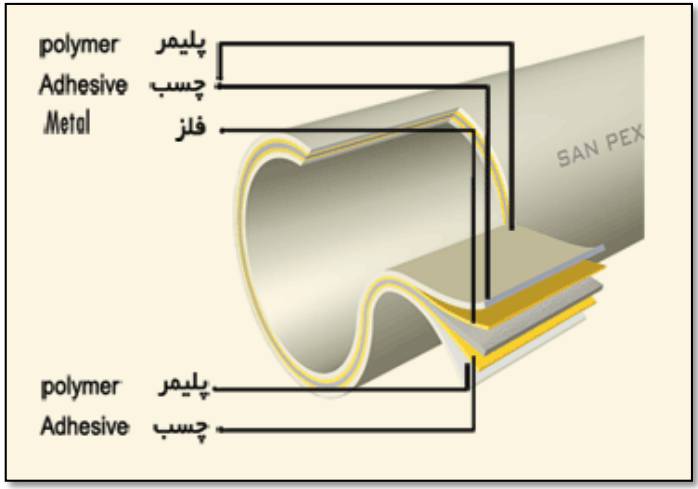

لوله

های فولادی به دلیل خوردگی و رسوب پذیری و زمان بر بودن و لوله های پلیمری

به دلیل انبساط حرارتی بالا عدم تحمل دما و فشار بالا و عدم خم کاری دارای

نقاط ضعفی هستند که باعث شد محققان لوله های از تلفیق فلز و پلیمر بسازند

که به وسیله چسب مخصوص فلز و پلیمر بهم تلفیق داده شوند تا معایب لوله های

نسل قبلی مرتفع گردد.این لوله ها در بازار بصورت PEX-AL-PEXو

PERT-AL-PERTموجود می باشد.

سلیز این لوله ها از 16شروع و تا 110تولید میشود که تا سایز 23آن به صورت حلقوی و از 40به بالا به صورت شاخه های 5متری به بازار عرضه میگردد.

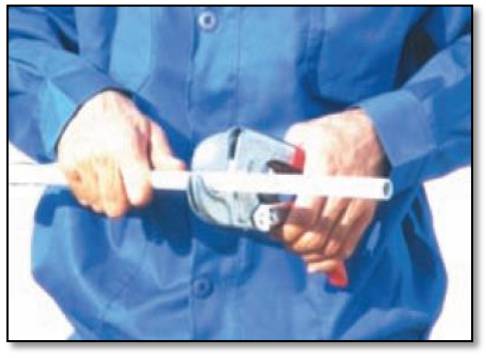

جهت برش این لوله ها همانند لوله های پلیمری از قیچی مخصوص استفاده می شود.

از سایز 40به بالا جهت برش آنها از لوله بر پلی اتیلن استفاده میشود.

بعد

از برش لوله حتما باید دهانه داخلی لوله به وسیله ابزار کالیبراتور (برقو)

پلیسه گیری شود. برقو علاوه بر پلیسه گیری فرم دایرهای به دهانه لوله

میدهد که باعث سهولت قرارگیری اتصال به داخل لوله میشود.

ضمناً جهت روان کاری هنگام کار با ابزار برقو (کالیبره) از مایع روان کننده استفاده میشود و استفاده از روغن و گریس ممنوع است.

انواع روش اتصال لوله های پنج لایه

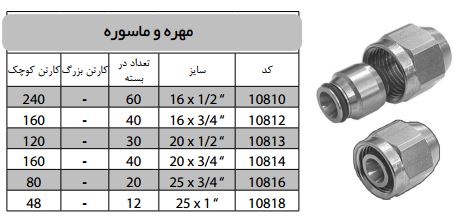

روش ماسوره ای

دراین روش جهت

اتصاال لوله از مهره و ماسوره استفاده میشود. لوله ما بین ماسوره قرار

گرفته و هنگامی که مهره به اتصاال پی می شود ماسوره جمع شده و لوله را پرس

میکند. این نوع اتصال با توجه به این که جهت جلوگیری از نشاتی، باید لوله

کاملاً در اتصااال ماسااوره قرار بگیرد، نیاز به مهارت بالای لولهکش دارد،

بنابراین امروزه کمتر از آن استفاده می شود وبه دلیل عدم استقبال،کمتر

شرکتی آن را تولید می کند.

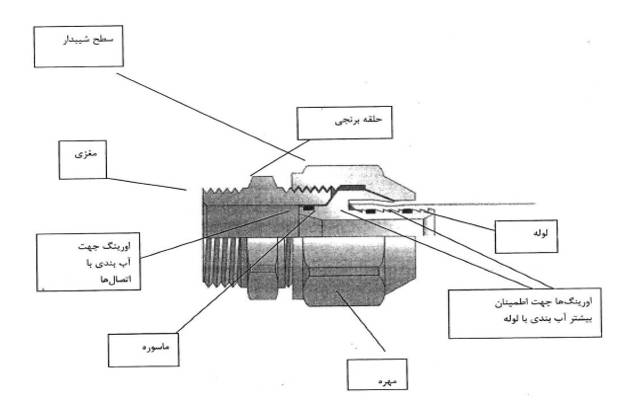

روش اورینگی یا دنده ای

در این روش لوله در قسمت نرگی اتصال قرار میگیرد و رینگ فولادی روی لوله قرار میگیرد که به وسیله مهره کاملا به اتصال محکم میشود و آب بندی آنها توسط چند اورینگ روی اتصال صورت میگیرد.

نکته مهم

میزان گشتاور مهره، باید متناسب با سایز لوله بوده و در صورتی که گشتاور بیش از حد بالا باشد رینگ فولادی سبب پاره شدن لوله میگردد

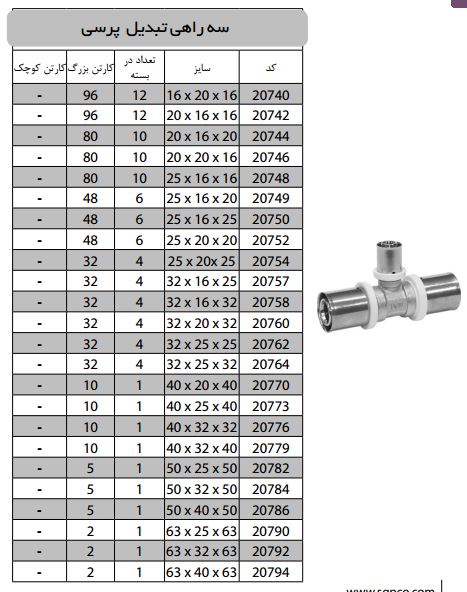

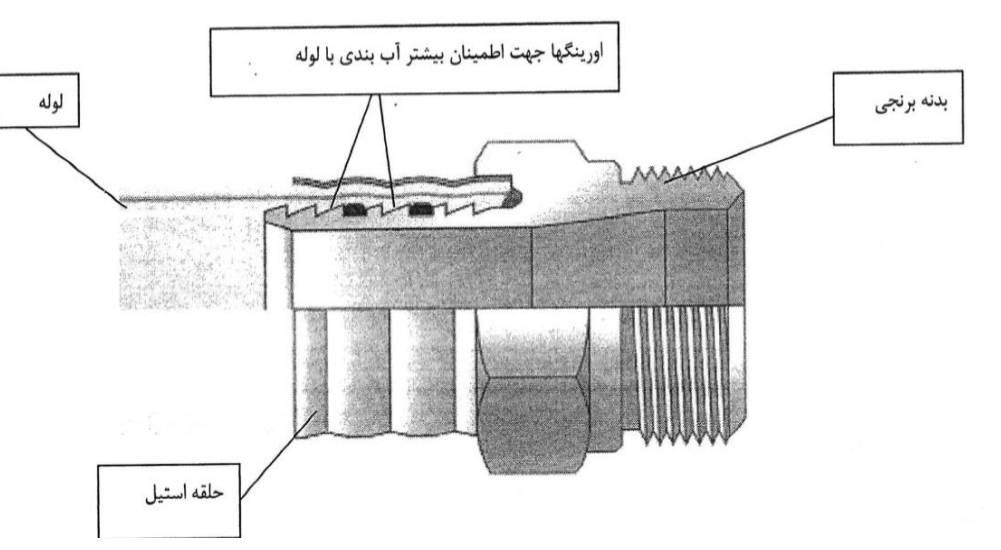

روش پرسی

مطمئنترین

و آسانترین اتصال در لوله های پنج لایه اتصال پرسی میباشددر این روش نرگی

اتصال در قسمت داخلی لوله و یک حلقه استیل در قسمت خارجی لوله قرار

قرار میگیرد که باابزار پرس لوله به اتصال پرچ میشود که مانندقبل آب بندی آن توسط چند اورینگ صورت میگیرد.

ابزارهای پرس لوله پنج لایه

ابزارهای پرس لوله پنج لایه

1)پرس دستی

2)پرس هیدرولیکی

3)پرس برقی وشارژی

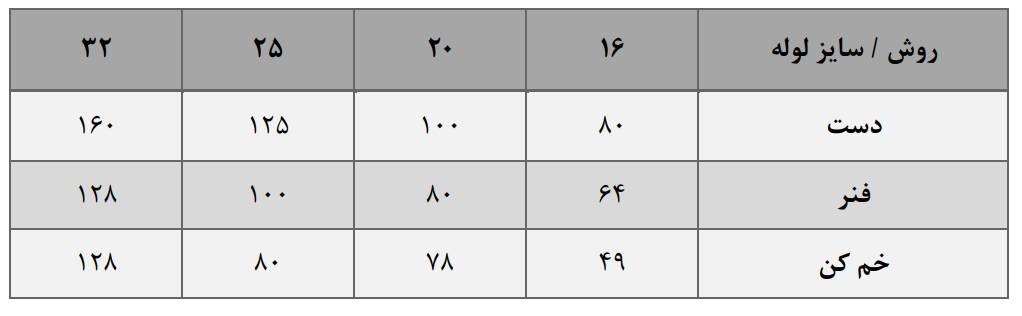

خم کاری لوله های پنچ لایه

خم کاری این لوله ها به وسیله دست، فنر و خمکن مکانیکی انجام میشود.

1) خم کاری به وسیله دست

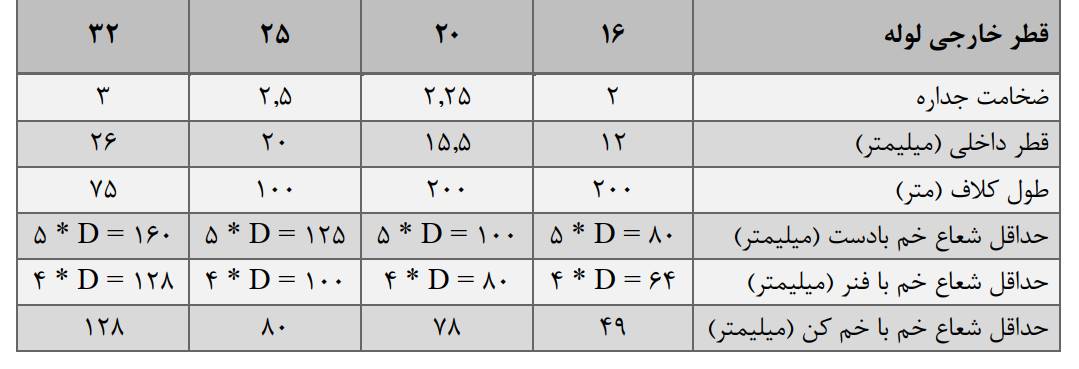

در صورتی که لوله به وسیله دست خم شود حداقل شعاع خم 5Dمی باشد.D:سایز لوله است.

2)خم کاری به وسیله فنر

درصورتی که لوله به وسیله فنر خم شود حداقل شعاع خم 4Dمی باشد. فنرهای مورد استفاده در این روش به صورت فنر روی لوله و توی لوله بوده که توصیه میشود از فنر رو استفاده گردد و تا سایز 23موجود می باشد.

خم کاری مکانیکی

وسیله دیگری که جهت خمکاری لوله های پنجلایه توصیه میشود، دستگاه خم کن مکانیکی است که تا سایز 23میلیمتر موجود بوده و معمولاً برای خم های ظریف استفاده میشود.

نحوه

کار با این دستگاه به این صورت میباشد که دو فک چرخان جلویی را با سایز

لوله هماهنگ کرده و فک نیم دایره عقبی را نیز با توجه به سایز لوله انتخاب و

نصب میکنیم. با قرار دادن لوله در میان فکها و چندبار فشار برروی دست

متحرک دستگاه لوله را خم میکند. برای آزاد کردن لوله و بیرون آوردن آن میان

فکها دسته متحرک را به سمت بیرون میکشیم تا بازوی متحرک خم کن به سمت عقب

برگشته و لوله آزاد شود.

جدول زیر حداقل شعاع خم ها

با سه روش دست، فنر و خم کن را نشان میدهد. چنانچه شعاع خم کمتر از مقادیر

زیر باشد احتمال دو پهن شدن لوله وجود دارد.

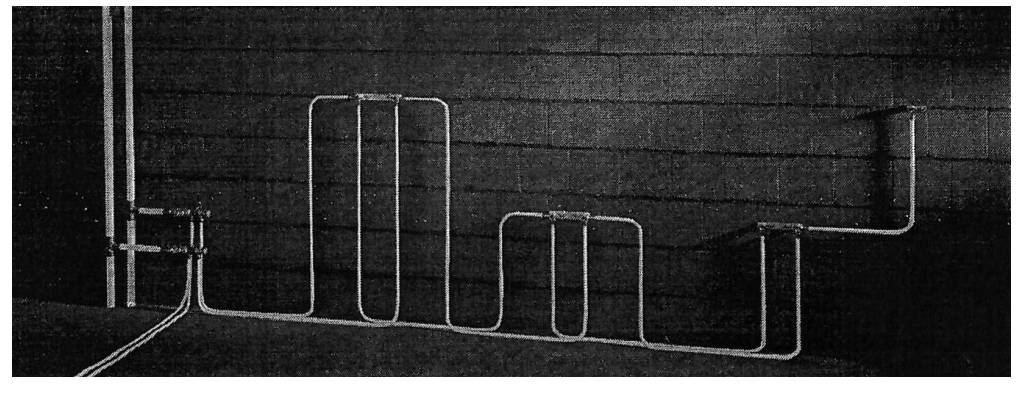

روش های لوله کشی لوله پنج لایه

1)روش انشعابی

در

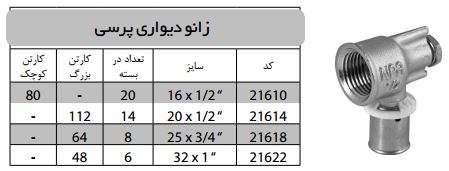

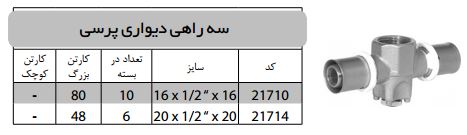

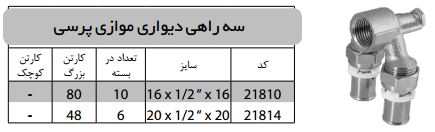

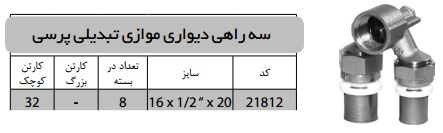

این روش در بین مسیر از سه راه دیورای پرسی و در انتهای مسیر از زانو

دیواری پرسی استفاده میشود. درین روش مطابق شکل از خم 41درجه بطور مداوم

استفاده میشود این روش را میتوان در تاسیسات بهداشتی استفاده نمود.

روش کلکتوری

در

این روش ابتدا لوله اصلی وارد کلکتور میشود و به وسیله شیرهای روی کلکتور

به هر قسمت تقسیم میشود.خوبی این روش این است که هرکدام از وسایل را میتوان

به وسیله شیر کلکتور کنترل نمود. این روش جهت لوله کشی تأسیسات بهداشتی

(وسایل و شیرآلات بهداشتی) و تأسیسات گرمایش واحدهای کوچک (رادیاتور و…)

توصیه میشود.

نحوه ی تست سیستم لوله کشی

1-پس از خاتمه لوله کشی و پیش از نصب لوازم باید دهانه های باز به طور موقت بسته شود و لوله کشی با آب به تدریج پر شود و کاملا هواگیری گردد. پیش از اقدام به آزمایش باید شبکه لوله کشی را به مدت حداقل دو روزپر از آب نگه داشت.

2-آزمایش باید با آب و به کمک تلمبه مخصوص آزمایش فشار آب، مجهز به فشار سنج با فشار حداقل 61بار انجام شود. فشار سنج باید در بالاترین قسمت لولهکشی مورد آزمایش نصب گردد .

3-مدت آزمایش باید حداقل یک ساعت باشد. در این مدت اگر شکستگی یا نشت آب مشاهده شود، باید آزمایش فشار آب پس از رفع عیب تکرار شود .

4-

پس از نصب لوازم یک بار دیگر باید آزمایش فشار آب انجام شود. شبکه لولهکشی

آب، لوازم و کلیه اجزای آن باید از نظر مقدار جریان و فشار کار در وضعیت

کار عادی قرار گیرد. همه شیرها باید یک به یک باز و بسته شودو نسبت به

آببند بودن آنها اطمینان حاصل شود. این مرحله باید در فشار بهرهبرداری و به

مدت حداقل یک ساعت

انجام شود. در صورت مشاهده نشت، پش از رفع عیب، این آزمایش باید تکرار شود .

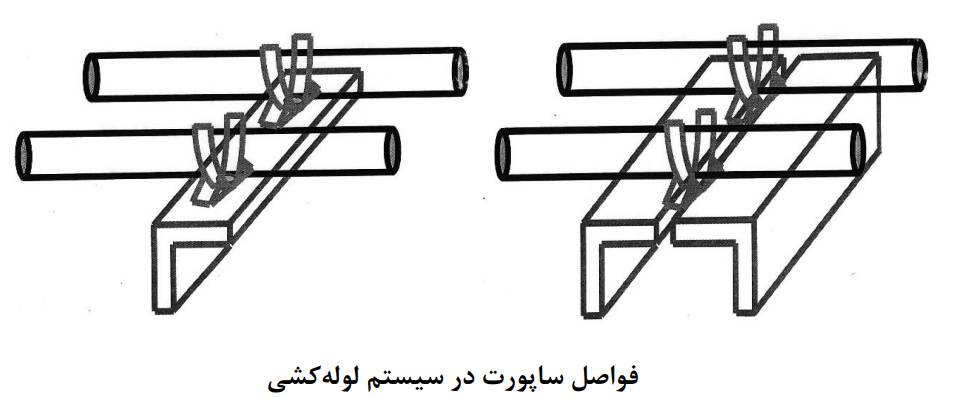

تکیه گاه وساپورت

جریان آب با سرعت های مختلف باعث ایجاد صداهایی مانند ضربه چکش می شوداین امرلرزش ونشست لوله ها درنتیجه نارضایتی ساکنان ساختمان را در برداردلذا جهت جلوگیری از لرزش لوله ها وبرای افزایش عمر لوله ها استفاده از ساپورت الزامی است.

1)در لوله کشی در سقف کاذب، لوله کشی الزامی است.

2)در لوله کشی روکار ساپورت وبست الزامی است.

3) در رایزرها استفاده از ساپورت الزامی است.

انواع اتصالات و ابزارآلات لوله پنج لایه

لوله و اتصالات و ابزار آلات پنج لایه نیوپایپ

لوله و اتصالات و ابزار آلات پنج لایه نیوپایپ

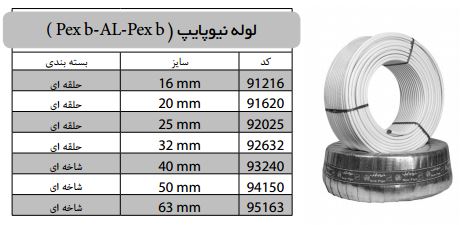

لوله نیوپایپ (Pex b-AL-Pex )

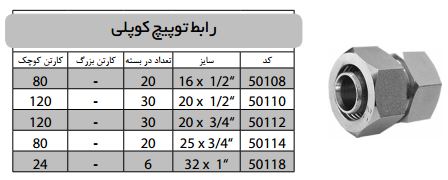

رابط توپیچ کوپلی

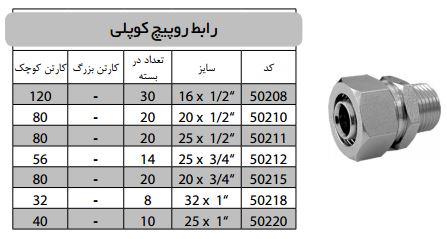

رابط روپیچ کوپلی

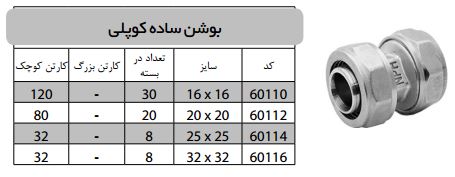

بوشن ساده کوپلی

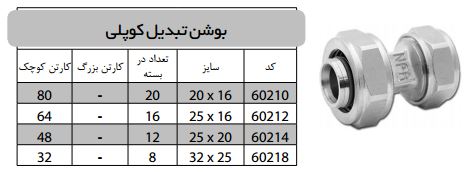

بوشن تبدیل کوپلی

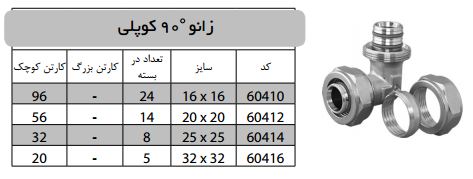

زانو ° 90کوپلی

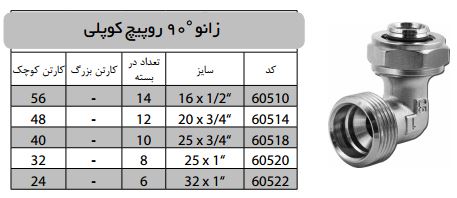

زانو ° 90روپیچ کوپلی

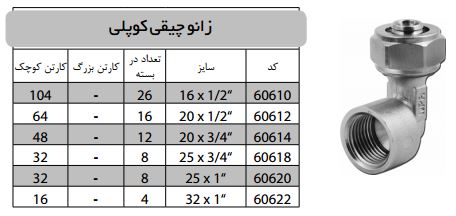

زانو چیقی کوپلی

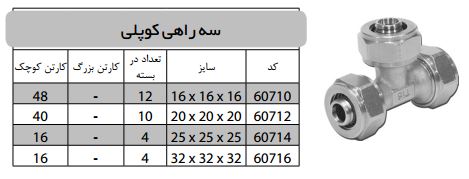

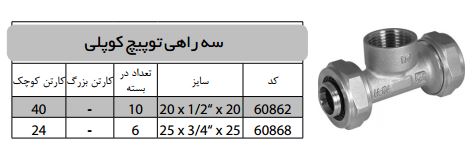

سه راهی کوپلی

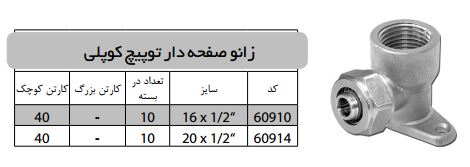

زانو صفحه دار توپیچ کوپلی

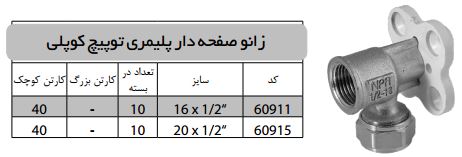

زانو صفحه دار پلیمری توپیچ کوپلی

سه راهی توپیچ کوپلی

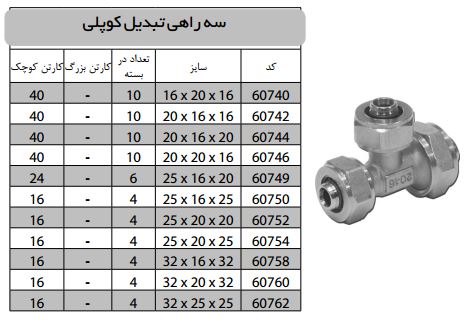

سه راهی تبدیل کوپلی

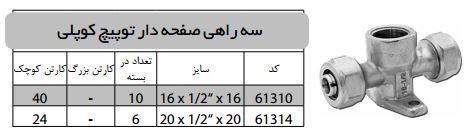

سه راهی صفحه دار توپیچ کوپلی

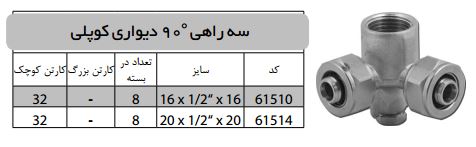

سه راهی ° 90دیواری کوپلی

سه راهی ° 90دیواری کوپلی

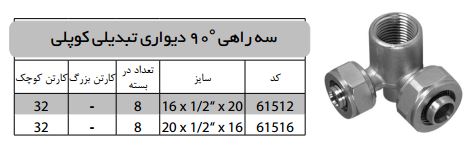

سه راهی ° 90دیواری تبدیلی کوپلی

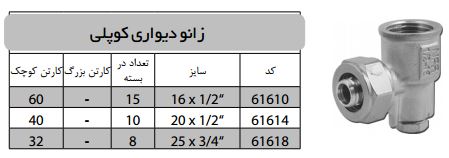

زانو دیواری کوپلی

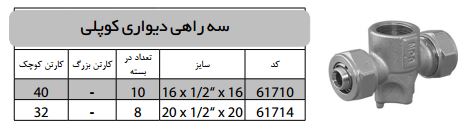

سه راهی دیواری کوپلی

سه راهی دیواری کوپلی

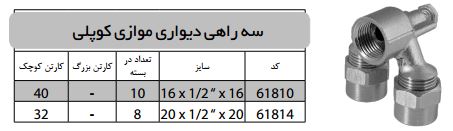

سه راهی دیواری موازی کوپلی

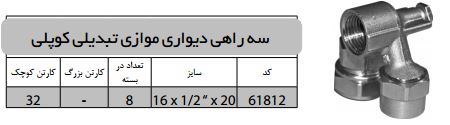

سه راهی دیواری موازی تبدیلی کوپلی

بوشن تبدیل پرسی

بوشن تبدیل پرسی

بوشن پرسی

سه راهی پرسی

سه راهی تبدیل پرسی

زانو °90پرسی

زانو صفحه دار توپیچ پرسی

زانو صفحه دار پلیمری توپیچ پرسی

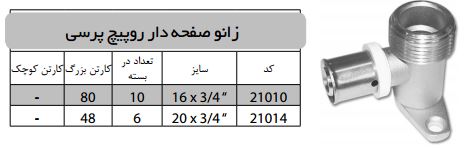

زانو صفحه دار روپیچ پرسی

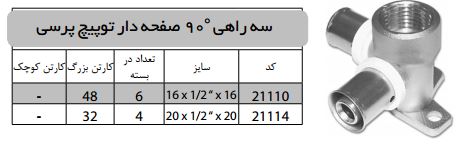

سه راهی ° 90صفحه دار توپیچ پرسی

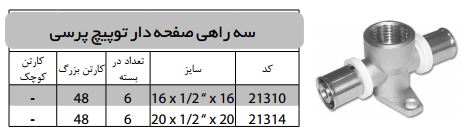

سه راهی صفحه دار توپیچ پرسی

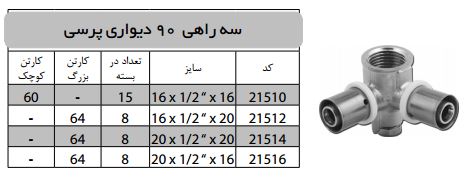

سه راهی 90دیواری پرسی

زانو دیواری پرسی

سه راهی دیواری پرسی

سه راهی دیواری موازی پرسی

سه راهی دیواری موازی تبدیلی پرسی

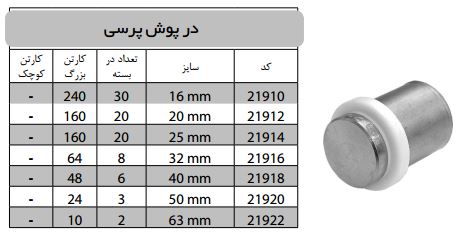

در پوش پرسی

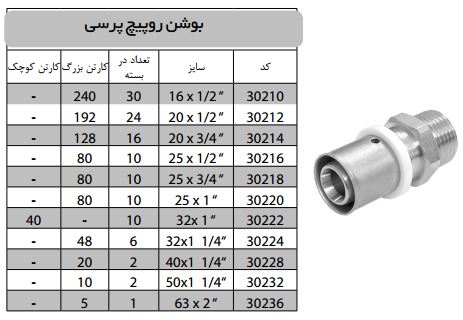

بوشن روپیچ پرسی

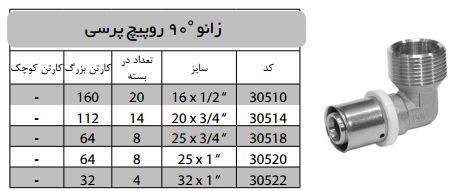

زانو ° 90روپیچ پرسی

بوشن توپیچ پرسی

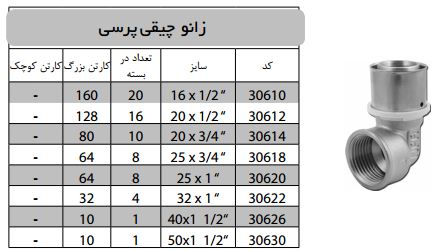

زانو چیقی پرسی

سه راهی توپیچ پرسی

مهره ماسوره پرسی

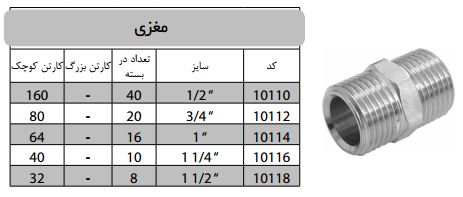

مغزی

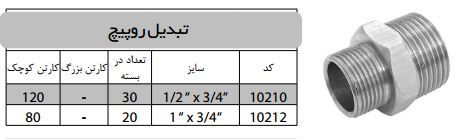

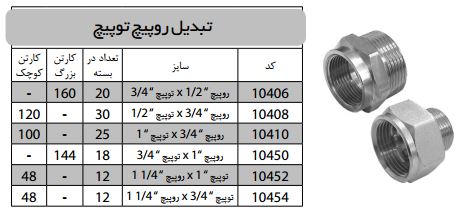

تبدیل روپیچ

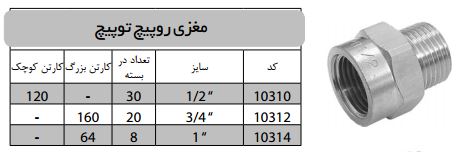

مغزی روپیچ توپیچ

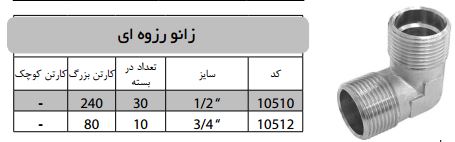

زانو رزوه ای

واسطه روپیچ توپیچ ( آلن خور )

تبدیل روپیچ توپیچ

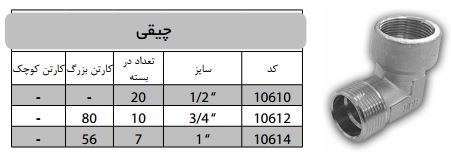

چیقی

چیقی مخصوص محفظه هواگیری

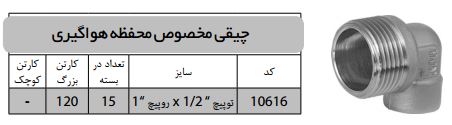

مهره و ماسوره

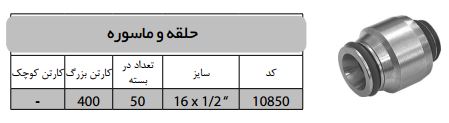

حلقه و ماسوره

حلقه استیل اتصال پرسی

اورینگ

بست لوله – بست زوج لوله

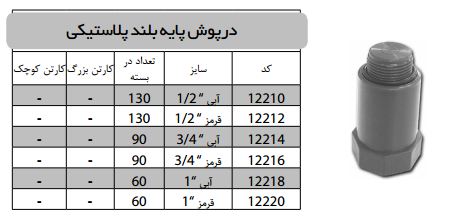

درپوش پایه بلند پلاستیکی

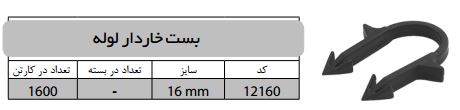

بست خاردار لوله

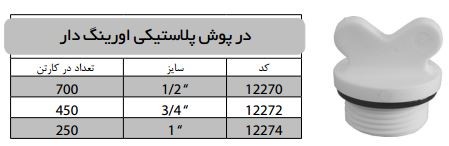

در پوش پلاستیکی اورینگ دار

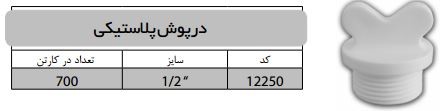

درپوش پلاستیکی

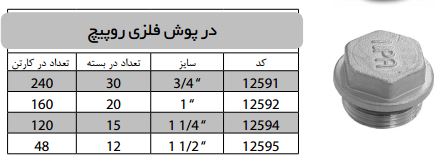

در پوش فلزی روپیچ

درپوش فلزی مخصوص کلکتور مدولار

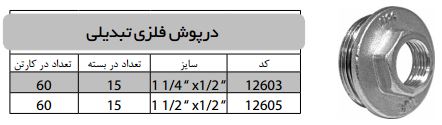

درپوش فلزی تبدیلی

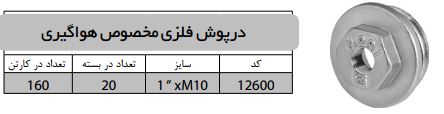

درپوش فلزی مخصوص هواگیری

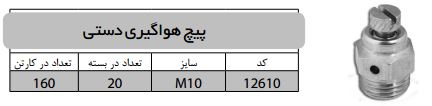

پیچ هواگیری دستی

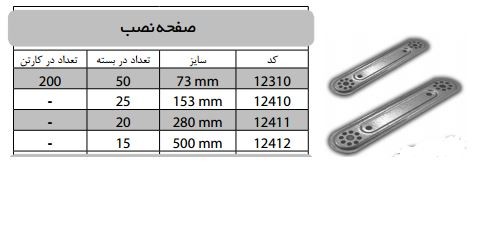

صفحه نصب

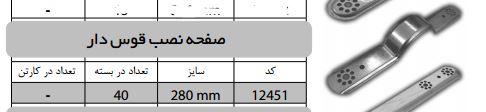

صفحه نصب قوس دار

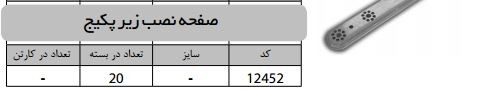

صفحه نصب زیر پکیج

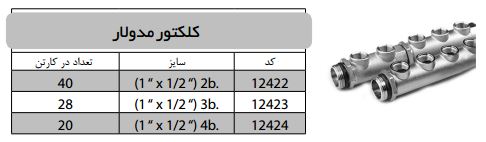

کلکتور مدولار

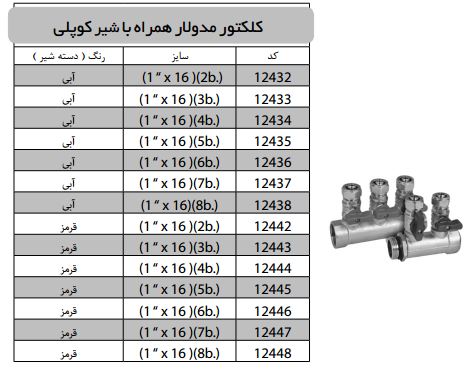

کلکتور مدولار همراه با شیر کوپلی

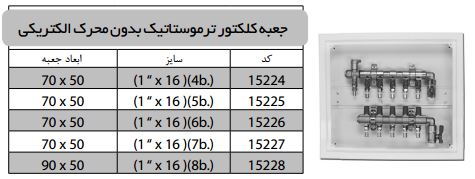

جعبه کلکتور ترموستاتیک بدون محرک الکتریکی

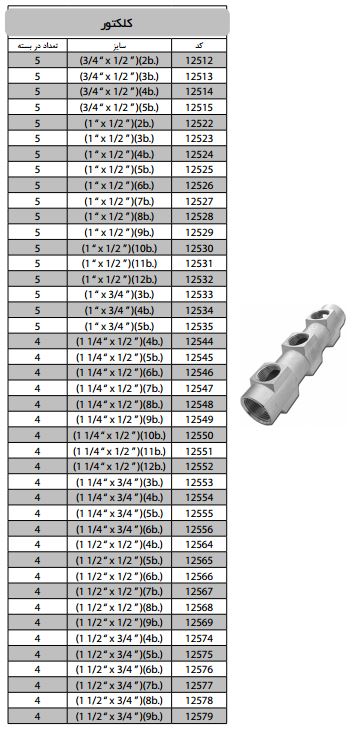

کلکتور

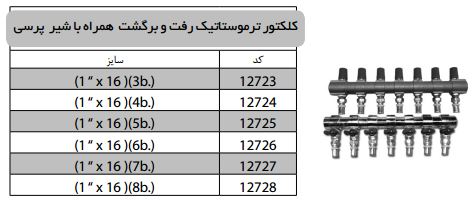

کلکتور ترموستاتیک رفت و برگشت همراه با شیر پرسی

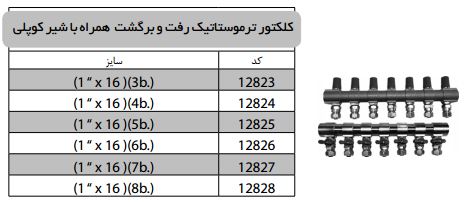

کلکتور ترموستاتیک رفت و برگشت همراه با شیر کوپلی

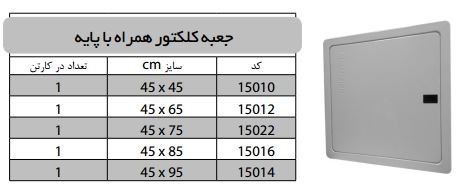

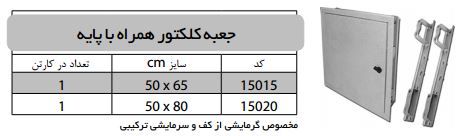

جعبه کلکتور همراه با پایه

جعبه کلکتور همراه با پایه

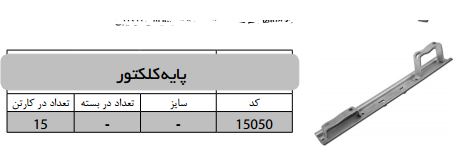

پایه کلکتور

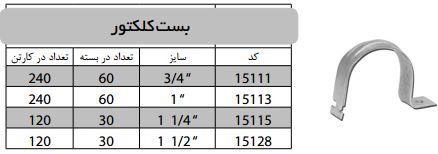

بست کلکتور

جعبه تقسیم برق سیستم گرمایش از کف

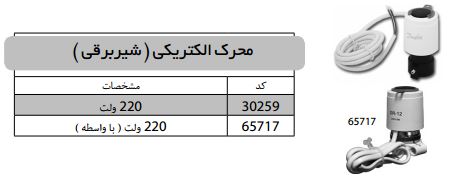

محرک الکتریکی ( شیربرقی )

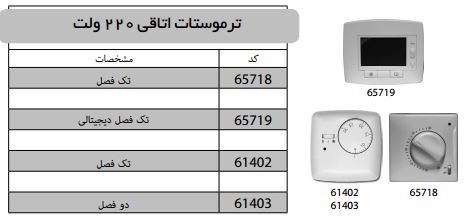

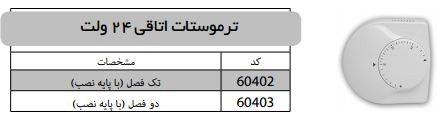

ترموستات اتاقی 220 ولت

ترموستات اتاقی 24ولت

محرک الکتریکی ترموستاتیک رادیاتوری

محلول کاهنده نقطه انجماد (مکنا)

قیچی لوله بر

ابزار تنظیم (کالیبر)

ابزار تنظیم (کالیبر)

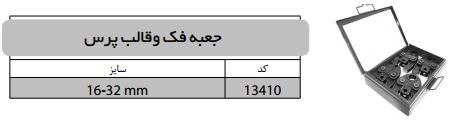

جعبه فک وقالب پرس

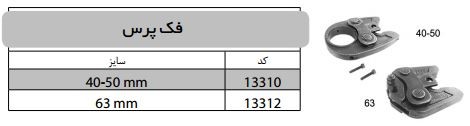

فک پرس

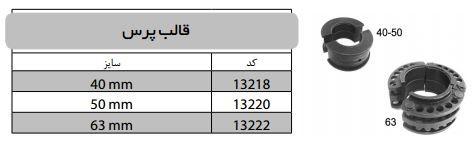

قالب پرس

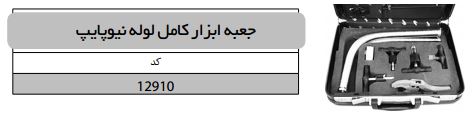

جعبه ابزار کامل لوله نیوپایپ

دستگاه لوله خم کن

دستگاه پرس هیدرولیک اتصالات پرسی

دستگاه برش لوله

دستگاه منگنه بست خاردار

رول بازکن

لوله پنج لایه

لوله پنج لایه یکی از پر کاربرد ترین لوله های ساختمانی است که برای موارد گوناگونی می توان از آنها استفاده کرد. البته توجه داشته باشید که مورد مصرف این لوله ها تنها در منازل یا ساختمان ها نیست. اما با توجه به استفاده ی گسترده ی لوله ۵ لایه در ساختمان ها آنچه این روز ها در مورد این دسته از لوله ها مورد توجه خریداران قرار گرفته است، استفاده از آنها در فعالیت های ساختمانی و منازل مسکونی است. در ادامه ی این مطلب به توضیح جامع در مورد لوله پنج لایه و معرفی بهترین برندهای آن می پردازیم .

بهترین برند های لوله پنج لایه

3 نمونه برتر از برند های لوله و اتصالات ساختمانی که محصولاتی با کیفیت و با دوام را برای استفاده ی مصرف کننده های ایرانی و خارجی تولید می کنند، عبارتند از:

- لوله و اتصالات نیو پایپ

- لوله و اتصالات ایزی پایپ

- لوله و اتصالات سوپر پایپ

در بازار به طور حتم شما قادرید تا برند های مختلفی را از نزدیک مشاهده کنید و از آنها برای لوله کشی های ساختمان خود بهره ببرید. اما باید توجه داشته باشید که یک لوله ی بی کیفیت و نامرغوب باعث راه اندازی یک سیستم بی کیفیت خواهد شد که به مرور زمان باعث به وجود آمدن هزینه های نگهداری و تعمیرات بسیاری خواهد شد. این مورد در مورد اتصالات نیز صادق است و باید در حین خرید اتصالات ساختمانی هم به این نکته توجه ویژه ای داشته باشید.

کاربرد لوله 5 لایه در ساختمان

لوله ۵ لایه در موقعیت های مختلفی می تواند مورد استفاده قرار بگیرد. اما مهمترین کاربرد های آنها که عموما مربوط به ساختمان ها می شود، عبارتند از:

- استفاده از لوله پنج لایه به منظور راه اندازی سیستم آب آشامیدنی یا آب بهداشتی در ساختمان های مسکونی یا تجاری

- به کار گیری لوله پنج لایه به منظور راه اندازی سیستم گرمایش از کف منازل و گلخانه ها که این روز ها بسیار باب شده است و دارای مزایای فراوانی است

همانطور که اشاره شد، موارد بالا تنها برخی از موارد کاربرد لوله ۵ لایه است و با توجه به ویژگی های منحصر به فرد این محصول، شما می توانید در هر موقعیتی که نیاز به استفاده از آنها احساس می شود، آنها را به کار گیرید.

لوله پنج لایه، بهترین انتخاب برای انتقال آب در ساختمان

یک لوله برای اینکه بتواند به عنوان لوله ی آب بهداشتی در ساختمان مورد استفاده قرار گیرد و به خوبی آب سرد و آب گرم را از درون خود انتقال دهد، باید یک سری ویژگی ها را در خود داشته باشد. مهمترین نکته این است که این لوله ها نباید به هیچ عنوان خواص آب را دچار تغییر کنند. لوله ۵ لایه تولید شده است تا تضمین کند که آب در بهترین وضعیت خود به دست مصرف کنندگان می رسد.

مزایای لوله 5 لایه برای لوله کشی آب ساختمان

همانطور که گفته شد، لوله ی آب باید تمام خواص شیمیایی آب را حفظ کند و آن را به سلامت به دست مصرف کننده برساند. لوله ۵ لایه که از دو لایه پلیمر، دو لایه چسب و یک لایه ورقه ی آلومینیوم ساخته شده است، به دلیل خواصی که دارد، بهترین انتخاب برای انتقال آب بهداشتی است. برخی از ویژگی های این لوله ها عبارتند از:

- لوله ۵ لایه به هیچ عنوان جلبک نمی بندد و از این رو می تواند برای سالیان طولانی آب با کیفیت را برای شما تامین کند.

- لوله های پنج لایه زنگ نمی زنند و دچار خوردگی نمی شوند، از این رو کیفیت آب مصرفی را کاهش نخواهند داد.

- انبساط طولی کم در لوله های پنج لایه یکی دیگر از دلایل مهمی است که می توان در سیستم های آب آشامیدنی و آب بهداشتی سرد و به ویژه گرم، از این لوله ها بهره برد.

- لوله پنج لایه قادر است تا دمای ۹۰ درجه ی سانتی گراد را تحمل کند. بنابراین گزینه ی مناسبی برای لوله های آب گرم مصرفی منازل است.

- این لوله ها در مقابل مواد شیمیایی مقاومت بالایی از خود نشان می دهند.

- از آنجایی که این لوله ها وزن سبکی دارند، نصب و راه اندازی یک سیستم آبرسانی یا سیستم گرمایش از کف با این لوله ها بسیار آسان تر از سایر لوله ها است.

- سطح درون لوله پنج لایه نرم است و شما بسیار کمتر شاهد افت فشار در این لوله ها هستید.

- عدم نفوذ اکسیژن در این لوله ها (به دلیل وجود لایه ی آلومینیومی) باعث ثابت ماندن رنگ آب می شود.

لوله و اتصالات نیوپایپ

نیو پایپ نامی آشنا در صنعت لوله و اتصالات آب و فاضلابی در کشور است و می توان آنها را جزء قدیمی ترین تولید کنندگان لوله و اتصالات آب و فاضلاب در کشور به شمار آورد. نیوپایپ در واقع نام یکی از برند های صنعتی شرکت گیتی پسند می باشد که اقدام به تولید لوله

لوله و اتصالات ایزی پایپ

ایزی پایپ را می توان یکی از بنیانگذاران لوله و اتصالات ساختمانی در ایران دانست. فعالیت این گروه محدود به لوله و اتصالات ساختمانی نیست و انواع شیرآلات ساختمانی نیز توسط گروه ایزی پایپ تولید می شود. این برند معتبر همواره توانسته تا با تولید محصولاتی با کیفیت و البته با قیمت مناسب، پاسخ اعتماد و اطمینانی که خریداران به آنها داشته اند را بدهد و تبدیل به یکی از برند های محبوب لوله و اتصالات در ایران شود.

با مقایسه لیست قیمت لوله های پنج لایه ایزی پایپ با برند های داخلی و خارجی، می توانید به سادگی قیمت مناسب و مقرون به صرفه بودن استفاده از این لوله ها را متوجه شوید.

لوله و اتصالات سوپرپایپ

بدون شک در هر ساختمانی که کیفیت نقش اول را دارد و پروژه آنقدر از اهمیت بالایی برخوردار است که کارفرما جای هیچ گونه ریسک را جایز نمی بیند، لوله و اتصالات سوپرپایپ حرف اول را خواهند زد. بسیاری از کارشناسان و متخصصین تاسیسات در کشور، سوپر پایپ را به عنوان یک قطب بسیار قوی و کاملا متفاوت در این صنعت می شناسند و حساب ویژه ای روی آن باز می کنند. کیفیت ممتاز، اطمینان، ایمنی و راحتی بیشتر از ویژگی های لوله و اتصالات سوپر پایپ به شمار می آید.

مزایای لوله پنج لایه در مقابل لوله تک لایه

لوله تک لایه یک نسل قدیمی تر از لوله های پنج لایه است و هنوز هم در برخی ساختمان ها برای انتقال آب مورد استفاده قرار می گیرد. البته به دلایل کاملا فنی و علمی، شما بهتر است که از لوله تک لایه به منظور انتقال آب بهداشتی و آشامیدنی منازل استفاده نکنید. برخی از این دلایل عبارتند از:

- با مشاهده لیست قیمت لوله های پنج لایه سوپر پایپ، ایزی پایپ و نیو پایپ متوجه خواهید شد که قیمت لوله ۵ لایه بیشتر از لوله های تک لایه است. با توجه به امکانات بیشتر لوله های پنج لایه، می شد حدس زد که قیمت لوله ۵ لایه احتمالا بالاتر خواهد بود. توجه داشته باشید که استفاده از لوله های پنج لایه، نیاز شما را به نگهداری و تعمیرات احتمالی بسیار کم خواهد کرد و شما را از شر هزینه های اضافی تعمیر و تعویض لوله ها خلاص خواهد کرد.

- لوله پنج لایه نیوپایپ، ایزی پایپ و سوپر پایپ بدون استفاده از هیچ گونه سد کننده ی اکسیژن و تنها با تکیه بر لایه ی آلومینیومی موجود در آن، مانع ورود اکسیژن به آب می شود. شما این ویژگی را در لوله ی تک لایه مشاهده نخواهید کرد و عبور آب داغ می تواند رنگ و مزه ی آب مصرفی شما را تغییر دهد.

- شدت جریان آب، یکی از ویژگی های مهم در لوله های انتقال آب است. از آنجایی که قطر داخلی لوله ۵ لایه، بیشتر از قطر داخلی لوله ی تک لایه است، فشار آب عبوری از درون لوله های پنج لایه بیشتر خواهد بود. با توجه به فشار پایین آب لوله کشی در بسیاری از منزل، در کنار استفاده از پمپ آب و منبع تحت فشار، این لوله ها نیز می توانند بسیار کاربردی باشند.

- میزان تحمل دما و فشار در لوله های پنج لایه بالاتر از لوله های تک لایه است و از این رو احتمال خرابی و پارگی در آن ها بسیار کمتر خواهد بود. لوله پنج لایه ایزی پایپ، سوپرپایپ و نیوپایپ از برند های برتر در این زمینه هستند و در حال حاضر علاوه بر استفاده در سیستم آب آشامیدنی منازل، در بسیاری از سیستم های گرمایشی نظیر رادیات ها، سیستم گرمایش از کف ساختمان ها و سیستم گرمایش از کف گلخانه ها از آنها استفاده می شود.

- ضریب طولی کم، یکی از ویژگی های مهم برای لوله هایی است که قرار است آب داغ از درون آنها عبور کند. عبور آب داغ می تواند

مزایای لوله ۵ لایه در مقایسه با لوله های مسی و لوله های سفت پلاستیکی

پیش از آنکه به طور گسترده از لوله های پنج لایه ای نظیر لوله پنج لایه ایزی پایپ، لوله پنج لایه نیو پایپ و لوله پنج لایه سوپر پایپ استفاده شود، لوله های فلزی و به ویژه لوله های مسی و آهنی بسیار برای سیستم آبرسانی منازل پر کاربرد بودند. همچنین تا چند دهه ی گذشته که استفاده از لوله ۵ لایه مرسوم نبود، لوله های پلاستیکی سخت نیز بسیار مورد استفاده قرار می گرفتند و هنوز هم در برخی موارد به خصوص در لوله های فاضلابی منازل کاربرد دارند.

لوله های پلاستیکی سخت شامل لوله های PVC، UPVC، CPVC و ABS می باشند. ضریب انبساط طولی زیاد در لوله های پلاستیک سخت، حمل و نقل مشکل و سنگینی لوله های فلزی که نصب لوله ها را نیز مشکل می کرد، ایجاد جلبک در لوله ها و خوردگی آنها پس از مدتی استفاده و عواملی از این دست، از مهمترین دلایل منسوخ شدن استفاده از لوله های فلزی و کم شدن استفاده از لوله های PVC است.

برخی از لوله های پنج لایه از پلیمر متقاطع HDPE تولید می شوند. HDPE مخفف پلی اتیلن با تراک بالا می باشد که در ساخت لوله های پنج لایه بسیار موثر است. برای ساخت این لوله ها، پلیمر را به حالت مذاب در می آورند و آن را بلافاصله به داخل تیوب ها تزریق می کنند تا در آنجا خنک شده و شکل بگیرد. استفاده از پلیمر متقاطع HDPE، یکی از سه متد اصلی تولید لوله و اتصالات نیو پایپ، لوله و اتصالات ایزی پایپ، لوله و اتصالات سوپر پایپ و سایر تولیدات لوله ۵ لایه است.

لوله کشی با استفاده از لوله ۵ لایه از سال ۱۹۷۰ در اروپا آغاز شد و اکنون حدود ۵۰ سال است که ادامه دارد. با شروع استفاده از این لوله ها، استفاده از لوله های فلزی، به ویژه در رادیاتورها و سیستم گرمایش از کف منسوخ شد و جای خود را به لوله پنج لایه داد. در این میان بهترین برند لوله های پنج لایه را می توان به آلمان نسبت داد.

انواع لوله های پکس

آشنایی با لوله پکس (pex)

لوله پکس لولهای پلیاتیلن شبکهایشده است و گزینهای عالی برای لولهکشی سیستمهای گرمایشی و سرمایشی و شوفاژ در ساختمانهای تجاری و مسکونی تلقی میشود. این لوله مقاوم به حرارت وقتی در کنار اتصالات، ابزارالات چندکاره، شیروفلکه و سایر متعلقات ساختمانی قرار میگیرد به عنوان سریعترین راهکار لولهکشی در هر پروژه ساختمانی محسوب میشود. لوله پکس یا لولههای مقاوم در برابر حرارت از پلیاتیلن سنگین و با ایجاد پیوند عرضی پلیمری ساخته و تولید میشود. پلیاتیلن سنگین را ذوب میکنند و به منظور ساختن لولهای بادوام و مناسب برای انواع لولهکشیهای پرتابل و غیرپرتابل به طور پیوسته با فشار از داخل یک لوله عبور میدهند.

مزایای لوله های پکس :

- انعطافپذیرتر هستند.

- در برابر فرسودگی و کلر مقاومتر هستند.

- لوله پکس نمیپوسد یا سوراخ سوراخ نمیشود.

- مراحل نصب آنها نسبت به لوله پلاستیکی و فلزی سریعتر انجام میگیرد و به اتصالات و چفتوبست کمتری نیاز دارند.

انواع لوله PEX

انواع لولههای حرارتی عبارتند از:

لوله مقاوم در برابر حرارت PEX-A

از میان تمامی انواع لولههای مقاوم در برابر حرارت، لوله PEX-A از همه انعطافپذیرتر است و تقریبا بدون ساختار مارپیچی است طوریکه امکان تعمیر پیچوتابهای لوله به وسیله تفنگ حرارتی را برای لولهکش فراهم میسازد. این نوع لوله چیزی در حدود 50 سال مورد استفاده قرار گرفته است (سابقهای طولانی از سایر لولهها) و شاخص اصلی و اطمینانپذیری آن در نتیجه رضایت عموم از این لوله به اثبات رسیده است. دو نمونه کاستی مهم در این نوع لوله وجود دارد. اولین و مهمترین نقطه ضعف به درصد بالای شستشوی شیمیایی یعنی چیزی در حدود 50% تا 200% بیشتر از لوله PEX-B برمیگردد و این دغدغه اصلی فرآیند لولهکشی در نظر گرفته میشود. مسئله دوم قیمت آن است به عبارتی قیمت این لوله به همراه اتصالات و سایر ابزارها شاید به 2 تا 3 برابر بیشتر از همتاهای آن مانند PEX-B یا PEX-C برسد. علیرغم آنکه سازندگان اصلی لوله PEX-A ادعا میکنند لولههایشان از بالاترین مقاومت در برابر ترکخوردگی برخوردار است، اما آزمایشات جداگانه نشان میدهد لوله PEX-B درواقع از همین میزان یا کمی بالاتر در برابر فرآیند اکسیداسیون طولانیمدت مقاومت از خود نشان میدهد و این خود دلیل اصلی ترکخوردگی در لوله و متعاقب آن خرابی لوله است. شعاع خمش پایینتر لوله PEX-A (شش برابر قطر خارجی PEX-A در مقابل 8 برابر قطر خارجی برای لوله PEX-B و C) اگرچه مفید واقع میشود اما در اکثر موارد یک نقطه ضعف کاربردی به حساب میآید.

لوله PEX-B

لوله PEX-B از نظر قیمت برنده بیچون و چرای رقابت با همتاهای خود است. این لوله از سابقه مصرف 40 ساله با کمترین گزارش مشکل از سوی کاربران برخوردار میباشد، با این فرض که هر نوع لوله PEX تنها 20 تا 25 سال ضمانت سرویسدهی دارد. ظرفیت انفجاری این لوله بالاتر از PEX-A ثبت شده و میزان مقاومت آن در برابر اکسیداسیون تقریبا برابر یا بهتر از همتایان خود است و این یک فاکتور بسیار مهم در نصب لوله به حساب میآید. اصلیترین مشکل لوله PEX-B به سفتی و ساختار مارپیچی آن مربوط میشود (به عبارتی امکان بازگشت لوله به شکل حلقه حلقه ابتدایی وجود دارد). هرچند لولههای کوچکتر مثلا 12 میلیمتری تفاوت چندانی با بقیه ندارند، اما احتمال دارد لولههایی با قطر بزرگتر بخصوص 25 میلیمتری از مقاومت خمشی بسیار بالاتری نسبت به بقیه برخوردار باشند. هرگونه تابخوردگی (تجربه ما موارد بسیار نادری را نشان میدهد، اما احتمال رخ دادن آن وجود دارد) که در طی لولهکشی آب و فاضلاب صورت گیرد را تنها میتوان با نصب یک حلقه جفتساز تعمیر کرد و امکان تعمیر آن با تفنگ حرارتی مانند لوله PEX-A وجود ندارد.

لوله PEX-C

لوله PEX-C طبق برآوردها از همه مقاومتر است علیرغم اینکه اطلاعات کمی در خصوص انجام تست و میزان محبوبیت آن بین عموم در دسترس است. در اواخر دهه 2013 شرکت آمریکایی سازنده لوله PEX-C در رسانهها موضوع شکایت جمعی از شهروندان قرار گرفت و دادخواهیها حکایت از آن داشت که این لوله در اثر اکسیداسیون سریع دچار نشتی شده و نشتیابی آن کار سادهای نیست. همین دلیل کافی است تا آن را به طور کل از لیست مصارف لولهکشی خارج کند. با آنکه لوله PEX-C میتواند در لولهکشی شوفاژ ساختمانها مصرف داشته باشد، اما در مقایسه با سایر لولهها از امتیازات کاربردی چندان خوبی برخوردار نمیباشد.

روش تولید لوله پکس

روش شبکهایسازی یا ایجاد پیوند پلیمری در بین این سه نوع لوله متفاوت است. شبکهایسازی اینطور تعریف میشود، مواد پلیاتیلن با استفاده از فرآیند شیمیایی یا فیزیکی دستخوش تغییر در ساختار مولکولی قرار میگیرند و به موجب آن بین زنجیرهای پلیمری پیوند شیمیایی رخ میدهد. بنابر سوابق پیشین برخی از شیوههای شبکهایسازی عبارتند از:

PEX-A

این روش مستلزم به کارگیری پروکسیدهای ارگانیک است و وقتی این پروکسیدها در معرض حرارت قرار میگیرند قادرند رادیکالهای آزاد واکنشپذیر تولید کنند که این خود موجب همجوشی بین زنجیرههای پلیاتیلن حین عبور از داخل لوله میشود. اغلبمواقع این روش را فرآیند PEX-A میخوانند.

PEX-B

روش سیلان یکی از پرکاربردترین روشهای تولید لوله PEX شناخته شده است. این روش مستلزم پیوند زدن یک مولکول سیلان واکنشپذیر به ستون اصلی پلیاتیلن است. بیشتر اوقات این روش را فرآیند PEX-B مینامند.

PEX-C

برخی اوقات از روش پرتو الکترون جهت شبکهایسازی لوله PEX استفاده میشود و بخاطر آنکه پروکسید در این فرآیند کاربردی ندارد اصطلاحا به آن روش پاک میگویند. این روش مستلزم قرار دادن لوله پلیاتیلن تحت فشار در معرض مقدار زیادی الکترونهای پرانرژی است. غالبا به این روش فرآیند PEX-C گفته میشود.

در چه جاهایی استفاده از لوله PEX مورد تایید است؟

لوله PEX به منظور لولهکشی سیستم توزیع آب سرد و گرم در ساختمانهای تجاری و مسکونی، شبکه آبرسانی شهری، سیستم لولهکشی شوفاژ ساختمانی، سیستم حرارتی کف در ساختمان، سیستم گرمایش از کف برای ذوب یخ یا برف موجود در پیادهروها و خیابانها مورد تایید قرار گرفتهاند.

آیا امکان استفاده از لوله PEX زیر دال بتونی وجود دارد؟

لوله پکس PEX را میتوان زیر دال بتونی هم نصب کرد. از آنجا که امکان تهیه این لوله به متراژ بالا و حلقهحلقه میسر است، میتوان مراحل نصب آن را بدون نیاز به اتصالات اضافی طی یک متراژ متوالی به اتمام رساند. همچنین میتوان لوله PEX را داخل دال بتونی هم کار گذاشت و این مورد بیشترین مصرف را در سیستمهای تولید حرارات از کف ساختمان دارد. در مواردی که احتمال نشتی لوله در دال بتونی وجود دارد میبایست آن را با روکش غیرفلزی در ناحیه نشت عایق بندی کرد.

علت برتری لوله PEX بر لوله پلاستیکی چیست؟

نصب و راهاندازی لوله PEX نسبت به لولههای سفت آسانتر است و در متراژهای طولانی و حلقه حلقه قابل دسترس هستند و این نیاز به اتصالات اضافی را برطرف میکند. لوله PEX انعطافپذیر است و میتوان آن را از میان موانع عبور دارد. این لوله نیاز به استفاده از چسب یا سیمان ندارد و در هوای باز نیز امکان تست آن وجود دارد و میتوان آن را در شرایط خشک و مرطوب هم نصب کرد. لوله PEX در برابر یخزدگی مقاوم است درحالی که لوله پلاستیکی در دمای پایین تر از 50 درجه دچار نشتی و ترکخوردگی میشود.

علت برتری لوله پکس نسبت به لوله مسی چیست؟

نصب لوله PEX از لولههای مسی راحتتر انجام میپذیرد و در حلقههای بلند قابل دسترس هستند که این خود نیاز به استفاده از اتصالات اضافی را برطرف میسازد. لوله PEX از انعطاف بهتری برخوردار است و امکان عبور دادن آن از بین موانع میسر است. بیش از 30 سال است که دوامپذیری این لوله مورد تایید است و این خود گواه مشکلات کمتر مانند گرفتگی، خوردگی لوله، الکترولیز، پوستهپوسته شدن و پوسیدگی ناشی از شتاب آب و ساختار مواد معدنی نسبت به سیستم لولهکشی فلزی است.

ماکزیمم حرارت ایمن

این لوله قادر است در برابر حداکثر حرارت 200 درجه فارنهایت از خود مقاومت نشان دهد. لوله PEX در زمینه پروژه لولهکشی میتواند در برابر ماکزیمم حرارتی در حدود 180 درجه فارنهایت مقاومت داشته باشد. معمولا محدودیت بیشتر مقاومت در برابر حرارت در فهرستی به صورت چاپی ذکر شده است. تمامی سیستمهای لولهکشی PEX تستها را پشت سر گذاشتهاند و کاربران میتوانند این لولهها را با استاندارهای P و T استفاده کنند بدین معنا که در 210 درجه فارنهایت هم مصرف دارند.

استانداردها

تمامی لولههای PEX میبایست با استاندارد ASTM F876 & F877 درخصوص مقاومت دربرابر حرارت، فشار و کیفیت و همچنین استانداردهای SDR-9 مطابقت داشته باشند. اکثر لولههای PEX بیشتر از حد انتظار هم ظاهر شدهاند.